在現代制造業中,導熱硅膠作為高性能的熱界面材料,其生產流程的優化和自動化程度的提升對于保證產品質量和生產效率至關重要。本文將詳細介紹導熱硅膠壓延機的生產線,包括其工作原理、關鍵技術以及如何通過技術創新提高生產效率和產品質量。

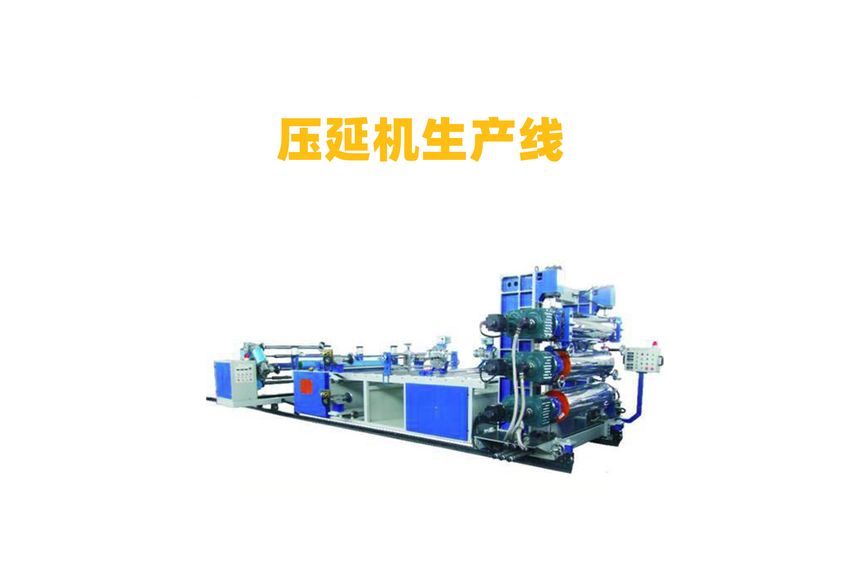

導熱硅膠壓延機是一種專門用于生產導熱硅膠片的設備,它能夠將導熱硅膠原料通過高溫和壓力成型為所需的形狀和尺寸。這種設備通常由多個關鍵組件組成,包括加熱系統、壓延模具、冷卻系統和控制系統等。

導熱硅膠原料在進入壓延機之前需要進行預處理,包括混合、塑化和干燥等步驟。這些步驟確保了原料的均勻性和穩定性,為后續的成型過程打下了堅實的基礎。

導熱硅膠原料被送入加熱系統,通過高溫使其熔化并流動。在這個過程中,溫度和壓力的控制至關重要,以確保原料能夠按照預設的形狀和尺寸進行成型。

成型后的導熱硅膠片需要經過冷卻系統進行快速冷卻,以保持其形狀和性能。冷卻過程中的溫度控制和時間控制對于保證產品的質量和一致性至關重要。

經過冷卻的導熱硅膠片會被輸送到下一個工序,如切割、打磨或涂層等。這些工序進一步提高了產品的精度和性能,滿足了不同應用場景的需求。

在整個生產過程中,導熱硅膠壓延機的關鍵技術創新主要體現在以下幾個方面:

1. 高精度溫控系統:通過采用先進的溫控技術和傳感器,實現了對加熱溫度和壓力的精確控制,提高了成型質量的穩定性。

2. 智能控制系統:引入了計算機控制系統,實現了生產過程的自動化和智能化管理,提高了生產效率和降低了人工成本。

3. 環保節能設計:在設計上充分考慮了能源效率和環境保護的要求,采用了節能電機、變頻器等節能設備,減少了能耗和排放。

4. 安全保護措施:在生產線上設置了多重安全保護裝置,如緊急停機按鈕、安全防護網等,確保了操作人員的安全和設備的穩定運行。

導熱硅膠壓延機生產線的高效運作和技術創新對于提高導熱硅膠產品的質量、降低成本和滿足市場需求具有重要意義。隨著技術的不斷進步和創新,我們有理由相信,未來的導熱硅膠生產將更加智能化、高效化和環保化。